В Институте металлургии УрО РАН разработан новый высокоплотный порошковый антифрикционный композит на основе меди, упрочняющий компонент которого — порошок алюминида железа, а сухая смазка — добавка порошка свинца. Из этого композита изготовлен биметаллический вкладыш подшипника скольжения для двигателей внутреннего сгорания, по своим параметрам значительно превосходящий лучшие зарубежные аналоги.

В Институте металлургии УрО РАН разработан новый высокоплотный порошковый антифрикционный композит на основе меди, упрочняющий компонент которого — порошок алюминида железа, а сухая смазка — добавка порошка свинца. Из этого композита изготовлен биметаллический вкладыш подшипника скольжения для двигателей внутреннего сгорания, по своим параметрам значительно превосходящий лучшие зарубежные аналоги.

Созданию нового антифрикционного материала и биметаллического вкладыша подшипника на его основе предшествовал комплекс фундаментальных и прикладных исследований, проведенных в рамках гранта РНФ сотрудниками лаборатории физической химии металлургических расплавов и лаборатории порошковых, композиционных и наноматериалов ИМЕТ УрО РАН. Полученные результаты позволили разработать технологические решения, включающие уникальные методы синтеза матрицы и упрочняющей фазы, вибрационной, механической и термической обработки новых материалов с высокими эксплуатационными характеристиками.

Физико-химические исследования новых функциональных мультифазных сплавов и композитов инициировал член-корреспондент РАН Э.А. Пастухов, а сейчас коллектив разработчиков возглавляет зав. лабораторией физической химии металлургических расплавов доктор химических наук А.Б. Шубин.

— Наша группа включает как опытных специалистов, докторов и кандидатов наук, генераторов идей, изобретателей, так и молодых ученых, которые внесли значительный вклад в проведение экспериментальных работ с использованием уникального оборудования, — говорит Алексей Борисович Шубин. — Прежде всего, следует отметить «творческий тандем» кандидата технических наук Ю.В. Концевого и доктора технических наук А.Г. Мейлах. Они разработали серию новых методов получения порошков, металлических композитов, биметаллических систем и реализовали их в виде способов и устройств, защищенных патентами.

Анна Григорьевна Мейлах много лет занимается порошковой металлургией, в частности прессованием и активированным спеканием порошков, исследованием происходящих при этом процессов, а также плакированием порошков, то есть нанесением на поверхность частицы основного металла пленки или тонкого слоя другого металла химическим или химико-термическим методом. Материалы из таких плакированных порошков обладают существенно лучшими свойствами, чем из простой смеси компонентов.

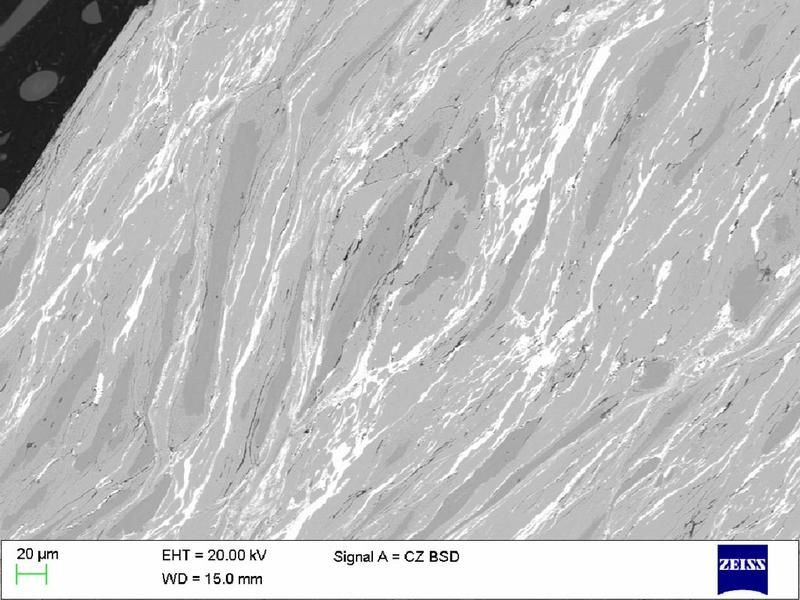

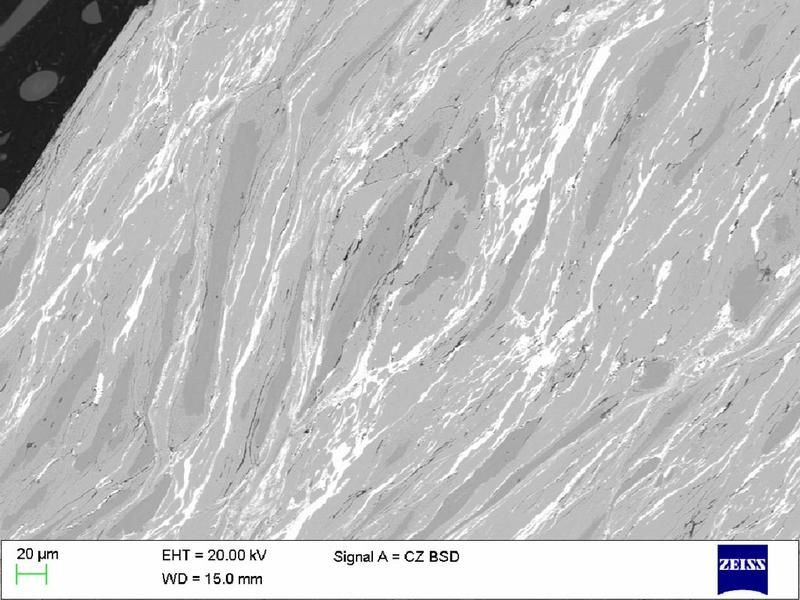

— В разработанном нами антифрикционном материале компонентом, упрочняющим медь, служит композиционный порошок, частицы которого состоят из железной сердцевины и ферроалюминидной оболочки, — поясняет Анна Григорьевна. — В процессе прокатки порошковой смеси происходит комплексное упрочнение медной матрицы: мягкая железная сердцевина, пластически деформируясь, превращается в армирующие волокна, а хрупкие оболочки интерметаллидов, разрушаясь до субмикрометровых фракций и равномерно распределяясь в меди, осуществляют ее упрочнение. Добавки сухой смазки — порошка свинца — также вытягиваются в тонкие пластинки. Наш композит, прокатанный с обжатием 80% и спеченный в водороде при 730°С в течение получаса, приобретает слоистую структуру, обусловливающую высокие антифрикционные свойства и предотвращающую развитея трещин усталостного разрушения. Композит обладает замечательными механическими свойствами: сила сцепления со стальной основой составляет 112 Н/мм, твердость — 980 МПа, пластичность — не менее 14%, предел прочности — 236 МПа, предел текучести — 187 МПа.

Юрий Васильевич Концевой — известный специалист в области прокатки металлов, выпускник Московского института стали и сплавов, на счету его множество изобретений. Он рассказал о том, как ученые попытались найти практическое применение фундаментальному результату:

— Методом накатки композита на стальную полосу мы изготовили биметаллический вкладыш подшипника скольжения для двигателей внутреннего сгорания. Приобрели подшипники ведущих мировых автомобильных концернов «Тойота», «ЛендРовер», «БМВ», «Ниссан» и провели сравнительные испытания. Оказалось, что наш вкладыш превосходит зарубежные аналоги по многим показателям: так, момент трения на стальном валу у него на 30% меньше, а износостойкость в 20–30 раз выше.

В России подшипники для отечественных автомобилей выпускает только одно предприятие — Заволжский моторный завод в Нижегородской области. Работают там по технологии, купленной в Великобритании еще 1950-е годы. Вкладыш для подшипника делается на заводе на основе алюминия. При нормальной работе двигателя трение идет по смазке, но если возникает недостаток масла, то подшипник выходит из строя сразу, за пять минут. Вкладыш на основе меди позволяет подшипнику проработать несколько часов даже в условиях недостатка смазки.

Ученые опубликовали свои результаты в научных журналах, получили ряд российских патентов. На международной выставке изобретений и инновационных технологий «Архимед-2019» новая разработка награждена бронзовой медалью. А Заволжский моторный завод как работал по старой технологии, так и работает. Подшипник, который мог бы долго служить в двигателе отечественных автомобилей, по сути, лежит «на полке».

Подготовила

Е. ПОНИЗОВКИНА

Ru | En

Ru | En

Ru | En

Ru | En

В Институте металлургии УрО РАН разработан новый высокоплотный порошковый антифрикционный композит на основе меди, упрочняющий компонент которого — порошок алюминида железа, а сухая смазка — добавка порошка свинца. Из этого композита изготовлен биметаллический вкладыш подшипника скольжения для двигателей внутреннего сгорания, по своим параметрам значительно превосходящий лучшие зарубежные аналоги.

В Институте металлургии УрО РАН разработан новый высокоплотный порошковый антифрикционный композит на основе меди, упрочняющий компонент которого — порошок алюминида железа, а сухая смазка — добавка порошка свинца. Из этого композита изготовлен биметаллический вкладыш подшипника скольжения для двигателей внутреннего сгорания, по своим параметрам значительно превосходящий лучшие зарубежные аналоги. Юрий Васильевич Концевой — известный специалист в области прокатки металлов, выпускник Московского института стали и сплавов, на счету его множество изобретений. Он рассказал о том, как ученые попытались найти практическое применение фундаментальному результату:

Юрий Васильевич Концевой — известный специалист в области прокатки металлов, выпускник Московского института стали и сплавов, на счету его множество изобретений. Он рассказал о том, как ученые попытались найти практическое применение фундаментальному результату: